Technologien und Konstruktionsmerkwürdigkeiten

Technologien

Nur unter der Voraussetzung, dass man die modernsten Technologien in Outdoorkleiderindustrie verwendet, kann man die Funktionsfähigkeit und das Design der einzelnen Produkte nach vorne (in die Zukunft) schieben. Unter die meist verwendeten Technologie in Outdoorindustrie gehört vor allem: Unterbügeln der Nähte, Laser cutting + ultrasonic und nahtlose Technologien – Schweiβen, Kleben, Welding usw.

Oben erwähnte Technologien findet man auch in einigen unserer Produkte, deshalb versuche ich, sie in folgenden Zeilen kurz zu erklären

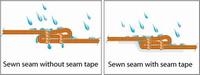

Unterbügeln der Nähte

Heute schon eingeführter Standard der Outdoorbekleidung. Nähte kann man entweder unterbügeln (mehr übliche Weise) – Mallet, Midi usw. (hardshell, packlite), oder auch überkleben (Trango, Eiger). Ab und zu ist eigentliche (einzige) „Überkleben der Nähte“ eher für Welding (Aufschweiβen des Tejps) bezeichnet. Zurzeit beginnt schon industriell das Unterbügeln der Softshell-Materialien zu fungieren (das untere Fleecseite wird übergeschliffen, Tejp ist dann direkt auf die Membrane „geklebt“). In der Luft hängt die Frage, ob die 100% wasserdichte und „verschlossene“ Softshell-Jacke sinnvoll ist. Trend ist eher „das Őffnen“ der Softshell-Jacken und Hosen wegen der Erhöhung der Atmungsfähigkeit. Die Farben des Tejps kann man in den beanspruchten Designs erzeugen, ebenso schützenden Aufdruck der 2,5-Schicht-Laminats – Die Bedingung ist aber die mindeste Anzahl der Produkte, sowohl des Stoffes als auch des Tejps

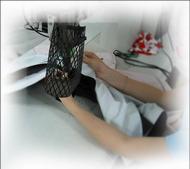

Der Tejpprozess ist dem Zusammennähen der Schnittteile ähnlich. Nur mit dem Unterschied, dass die schon zusammengenähte Jacke tejpt wird. Oder wird ein Teil der Jacke getejpt, der in die Tejpwalze eingezogen ist, wo Tejp durch den Anpressdruckt und thermisch appliziert wird. Einen Detailblick auf die Tejpapplikation zeigt das nächste Bild.

Lasser cutting, ulrasonic, welding – Typ des nahtlosen Bondieren

Laser cutting ist am häufigsten für feines Ausschneiden der eigenen Formen in die Schnittteile, Taschenteile, Logos usw. benutzt. Diese Technologie „erhebt“ natürlich teilweise den Preis des herstellten Produktes, aber die Qualität und Präzision ist 100% und im Grunde unersetzbar. Siehe z. B. Atmungsschlichte (z. B. Trango) u. a.

Ultrasonic ist eine der Eventualitäten des nahtlosen Bondieren der Schnittteile, einzelnen Teile des Produktes. Wieder geht es um preislich und zeitlich mehr anspruchsvolle Technologie, aber sie zeichnet sich durch Design und Funktionsfähigkeit aus.

Direct Alpine verwendet inzwischen diese Technologie z. B. für den Stil der Jacke Guide (w08).

Welding (Schweiβen) heute schon unvertretbare Technologie der nahtlosen Verbindung (Kleben) der Teile in Bekleidungsindustrie. Trotz der enormen Entwicklung der Technologien ist gerade welding, das die Möglichkeiten des Designs und der Funktionsfähigkeit der Bekleidung am weitesten geschoben hat. Die meisten Betriebe halten bestimmte know how und „Weldingsräume“ sind nicht frei aufgeschlossen. Die üblichsten Weldingsteile der Produkte sind Taschen, deckende oder bindende „Flecken“, Kleben in der Länge, Applikation der Protektoren. – z. b. an unseren Jacken Peak, Trango, Mallet usw.

.

Die Weldingstechnologie verwendet man cca seit dem Jahre 2000. Welding bedeutet „Zusammenkleben“ der zwei gleichen oder unterschiedlichen Stoffe mit der Hilfe des Bindematerials. Ab und zu bezeichnet man welding auch als nahtlose Technologien, Laminations- oder Klebetechnologie. Materialien sind einander durch einen Bindetejp zu verbinden, der mit Hilfe der Wärme oder der Ultrasonic (Hochfrequenzstrahlung) geschmolzen ist. Zu den Vorteilen Welding gehören Design und Funktionsfähigkeit. (Dank Welding sind Nähte flach).

Konstruktionsmerkwürdigkeiten (interessante)

Hybridsystem

Zweck des Hybridsystems ist die Findung des Gleichgewichtes (durch die Verbindung unterschiedlicher Materialsorten) für die Optimisierung der Funktionsfähigkeit des Produktes („VVP“ – Wasserdichte, Windbeständigkeit, Paroatmungsfähigkeit). Es handelt sich meistens um die Verbindung der Membran- und Unmembranmaterialien, die eventuell durch das Funktionsgestrick zum Zweck der Optimisierung der Funktionsfähigkeit ergänzt sind (Peak, Glider, Lizzard).

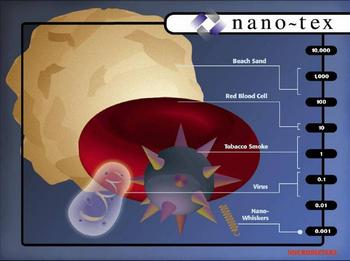

Nano tech

Nano tech schützt ausgezeichnet die Textilien vor langdauernder Verschmutzung, noch dazu bildet der jeweiligen Textilien hochwirksame, langfristige Wasserdichte, bei der Behaltung der eigenen Atmungsfähigkeit und des Warengriffes. Anhand der Zugabe „Nano-Teile“ (1/1000 der Menschenhaargröβe) in die Textilienstruktur penetrieren sich kein Wasser und Dreck in die Textilien, aber sie bleiben dank den „Nano-Teilen“ auf der Oberfläche. Nano-Technologie ist permanent und ohne die Einwirkung auf die beanspruchten Eigenschaften von der Textilien (weicher Warengriff, Atmungsfähigkeit).

Fresh Cool

Ein Typ der Finalbehandlung des Materials, der auf Grund der Anforderung Direct Alpine bei dem Material, das man auf die Hose Badile, Jacke Peak usw. wegen der Erhöhung der Funktionsfähigkeit verwendet, entstanden ist. Es geht um die Technologie der einseitigen WR und schnell trocknenden Behandlung (wicking finish).

Positionieren der Schnitte

Es handelt sich um das zweckmäβige Positionieren der einzelnen Schnittteile, damit man die möglichst beste Funktionsfähigkeit des Produktes vor allem aus der Sicht der Elastizität erzielt. Unterschiedliches Positionieren der einzelnen Teile ist z. B. sehr deutlich bei der Jacke Peak (Richtungspfeile markieren die Elastizität des angegebenen Panels).

Recco

Ein Lawinensuchsystem, das auf Grund des Widerscheines des Reflektors Recco (der Spiegel an der Bekleidung) aus dem starken Sender (zugleich auch Empfänger), der meistens an dem Rettungshubschrauber angebaut ist, fungiert. Verwendet vor allem in den Alpländern, patentiert von dem schwedischen Produzent – seit der Kollektion Winter 08/09.